朱 赢,刘 凯,臧 藏

(中机国能电力工程设计研究院,上海 200061)

供热管道有着管线距离长、管径大、敷设形式多变(架空与埋地并存)等特点,在这种情况下,采用传统的自然补偿或者波纹管补偿器很难吸收管道的热膨胀量,而旋转补偿器的出现很好地匹配了供热管道的应用场景,它的补偿量与自然补偿和波纹管补偿器相比较大,且没有对固定支架无附加的盲板力产生,减轻了土建设计的压力。但是旋转补偿器在应用中,也常常因为配套的供热管道的设计没有符合要求而产生旋转补偿器寿命下降、达不到理想补偿效果、损坏管道及支吊架等后果[1]。本文结合旋转补偿器厂家提供的选型和使用要求,基于CAESAR Ⅱ探讨带旋转补偿器供热管道的设计要点。

旋转补偿器是一种先进的补偿器,主要由紧固件、密封填料、滑动环、异径管、旋转筒等组成,其补偿原理是通过成双旋转桶和管道力臂形成力偶,使力臂回绕着Z 轴中心旋转,以实现力偶两边热管道产生的热胀量的吸收。

1)不产生内压推力(或盲板推力)因而补偿器两端的固定支架可以做的很小,降低了投资成本。

2)在保温时不必留出热伸缩量,因而热损失较小。

3)采用先进的密封材料,并有较合理的密封面结构,从而使密封材料和密封面的磨损极为轻微,使用寿命较长。

4)安全性能高,旋转补偿器筒体材料厚度大于管道壁厚,运行中可经受水击破坏。

5)根据不同工程的实际地形和环境,拥有多种布置方式,如Π 型直线布置、Π 型平行布置、Ω 型直线布置、Ω 型平行布置等,补偿能力可达到1 800 mm,1个旋转补偿器可代替数个套筒或波纹管补偿器。

本文选取Π 型平行布置进行讨论,这也是架空和埋地供热管道中较常见的布置方式(见图1、图2)。

4.2.2 加工企业发展。胶州大白菜种植规模扩大,实行“订单农业”的销售模式。目前,胶州大白菜加工后的产品,从白菜汁、酱菜到盐渍菜、泡菜等,其产品多种多样。截至2017年底,胶州大白菜有8家年加工能力超过1000吨的企业。大白菜种子作为上游产业得到了较好的发展。

图1 Π 型平行布置平面图

图2 Π 型平行布置立体图

2.1 管道尺寸的设计

此种布置方式的旋转补偿器须沿位移反方向预偏装补偿量的1/2,这样能使横向位移量y1、y2减小。为防止附加弯矩的产生,管道的翻高高度H 应越小越好,建议管道弯头与旋转补偿器直接焊接,不要再添加多余直段。

2.2 支吊架的设置

旋转补偿器从安装态至运行态过程中,有横向位移y1、y2,因此补偿器两侧一定距离内不能设置导向支架,只能设置滑动支架或者吊架。位移较大时,支架需注意不要滑脱,吊架需注意吊杆偏移角度不超过4°[2]。

当进行长距离补偿时,宜采用摩擦系数低的滑动支架或吊架形式,否则众多支架的摩擦力叠加至固定支架上,会给土建设计带来困难。对于大管径的供热管道,过多地使用吊架会使得管道稳定性大大下降,并不推荐。可以使用带聚四氟乙烯减磨板的支架,聚四氟乙烯之间滑动摩擦系数为0.1,推荐在供热管道的支架上使用。

2.3 管道布置注意事项

固定点至旋转补偿器之间,不能出现任何形式的自然补偿和其他补偿器,否则会导致旋转补偿器的补偿量与设计值产生较大偏差,热应力也有很大的超标风险。

旋转补偿器在管系中的位置一般来说没有要求,可以放在固定点附近,也可以放在管系的中间,以现场实际情况来定。

CAESAR II 管道应力分析软件是由美国COADE公司研发的压力管道应力分析专业软件。其既可以进行静态分析,也可进行动态分析;

拥有强大的3D 计算结果图形分析功能、丰富的约束类型,对边界条件提供最广泛的支撑类型选择、膨胀节库和法兰库,并且允许用户扩展自己的库,在热力管道设计中扮演着重要的角色。运用应力计算软件CAESAR Ⅱ验证并定量分析上述设计原则,为方便分析,引入一个工程实例,在此基础上进行分析。

介质参数为蒸汽335 ℃、0.8 MPa;

管道参数为20号钢、Ф1219 mm×18 mm;

旋转补偿器摩擦力矩为177.64 kN·m;

补偿距离L1=15 m,L2=105 m。运用CAESAR Ⅱ中的约束功能(Restraints)来模拟旋转补偿器,详见图3。

图3 旋转补偿器的模拟方法

取翻高高度H=3.6 m,旋转臂长L=3.85 m,所有支架的摩擦系数为0.1(采用双面聚四氟乙烯),最近的导向支架位于L2段,距离旋转补偿器48 m(40 倍管道直径),L1段不设置导向支架,L1和L2两段均为直段。

此时CAESAR Ⅱ计算得到的运行工况受力情况详见表1。在查询模型后可以发现,热态应力最大的点位于旋转臂靠近L2侧的弯头处,将此组数据作为实验组。

表1 初始条件下CAESAR Ⅱ计算结果

3.1 管道尺寸的设计

1)增大旋转臂长L=5 m,此时CAESAR Ⅱ计算得到的运行工况受力情况详见表2。与实验组相比以下参数变化较大:L1段固定点水平力FX1从-109.374 kN减小为-88.438 kN,L2段固定点水平力FX2从160.178 kN 减小为137.825 kN,热态应力最大处应力百分比从21.26%减小为18.98%。热态应力最大的点位于旋转臂靠近L2侧的弯头处。

表2 旋转臂长增加时CAESAR Ⅱ计算结果

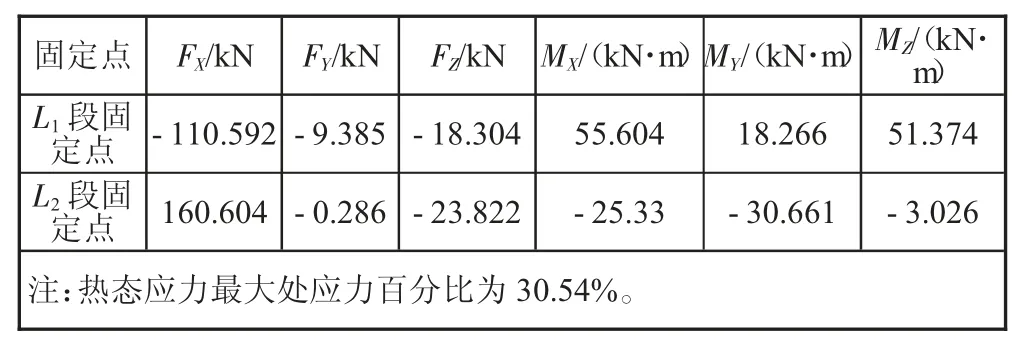

2)增大翻高高度H=5.6 m,此时CAESAR Ⅱ计算得到的运行工况受力情况详见表3。以下参数变化较大:L1段固定点力矩MX1从44.878 kN·m 增大 为55.604 kN·m,L2段固定点力矩MX2从-20.942 kN·m增大为-25.33 kN·m,应力最大点的应力百分比从21.26%增大为30.54%。热态应力最大的点仍然位于旋转臂靠近L2侧的弯头处。

表3 翻高高度增加时CAESAR Ⅱ计算结果

结论:旋转臂长L 的增加使管道的热态应力条件变好,固定点受水平力减小;

翻高高度H 的增加使管道的热态应力状况恶化,固定点力矩增大。因此在设计过程中采取的增长L,减小H 的做法是正确的。

3.2 支吊架的设置

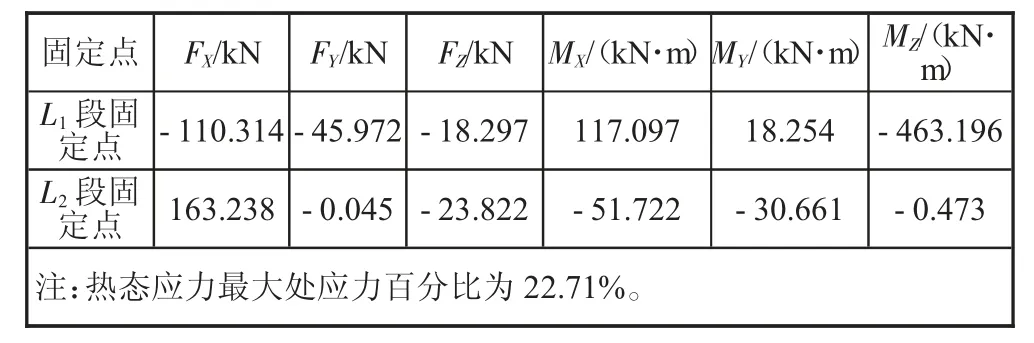

1)导向支架设置于L2段,距离旋转补偿器12 m(10 倍管道直径)处,L1段不设置导向支架,此时CAESAR Ⅱ计算得到的运行工况受力情况详见表4(表4 中D 为管道直径)。以下参数变化较大:L1段固定点力矩MX1从44.878 kN·m 增大为117.097 kN·m,MZ1从48.716 kN·m 增大为-463.196 kN·m。

表4 导向支架距离为10D 时CAESAR Ⅱ计算结果

2)支吊架采用钢与钢直接接触,摩擦系数取0.3,此时CAESAR Ⅱ计算得到的运行工况受力情况详见表5。以下参数变化较大:L1段固定点水平力FX1从-109.374 kN 增大为-142.536 kN,L2段固定点水平力FX2从160.178 kN 增大为295.331 kN。

表5 支架摩擦系数为0.3 时CAESAR Ⅱ计算结果

结论:导向支架离补偿器太近会导致固定点力矩大幅上升,严重时会掀翻支架的土建结构;

支架的摩擦系数越小越好,因为摩擦力会沿管道轴向累积体现到最近的固定点上,这在补偿长度较长的管系中体现非常明显。因此在设计过程中导向距离控制在40D 比较合适,支架与支墩之间需要用聚四氟乙烯减小摩擦系数。

3.3 管道布置注意事项

如图3 所示,在L2段增加一段π 型弯,作为自然补偿。此时CAESAR Ⅱ计算得到的运行工况受力情况详见表6。导向支架设置在L2段,距离旋转补偿器33 m 处,此时CAESAR Ⅱ计算得到的运行工况受力情况详见表6。以下参数变化较大:L1段固定点力矩MZ1从48.716 kN·m 增大为-114.512 kN·m,L2段固定点力矩MZ2从-3.154 kN·m 增大为178.675 kN·m。热态应力最大处应力百分比从21.26%增大为53.58%,热态应力最大的点位于π 型弯距旋转补偿器43 m 的弯头处。

图3 Π 型平行布置立体图(增加自然补偿)

表6 增加自然补偿时CAESAR Ⅱ计算结果

在增加自然补偿后,固定点力矩大幅增加,热态应力状况恶化,而且热态应力最大点不再是旋转补偿器附近的弯头,还是转移到了自然补偿弯的弯头上,对于整个管系,补偿量相当于被分割成两部分,即被旋转补偿器和自然补偿分别吸收了。这种布置主要有以下两个问题:

1)导向支架的设置困难。由于π 型自然补偿在两侧需要设置导向支架防止纵向弯曲,这很有可能会使得导向支架到旋转补偿器的距离偏离合理范围,影响旋转补偿器的顺畅运行,使得固定点力矩不同程度上升。

2)热应力过大的风险。在上述实例中,可以看到,单独使用旋转补偿器时,管系热态应力最大处应力百分比为21.26%,而增加自然补偿后,管系热态应力最大处应力百分比为53.58%。在吸收大数值补偿时,π型弯的补偿能力远远不及旋转补偿器,而旋转补偿器又有一个很大的“启动力矩”,管系在热膨胀时会优先选择柔性较好的π 型弯进行形变,这在小管径管道中体现更为明显。将管道直径修改为Ф610 mm×11 mm,此管径对应的旋转补偿器摩擦力矩为82.277 kN·m,此时CAESAR Ⅱ计算得到π 型弯弯头处应力为101.71%,应力超标。

图4 增加自然补偿并且管径为Ф610 mm×11 mm 时的应力值

取补偿距离:L1=60 m,L2=60 m,即将旋转补偿器放置到管系中央位置,L1、L2段导向支架均距离旋转补偿器48 m(40 倍管道直径),L1和L2两段均为直段。以下参数变化较大:L1段固定点力FX1从-109.374 kN 增大为-140.111 kN·m,L2段固定点力FX2从160.178 kN 减小为128.6 kN。

结论:固定点至旋转补偿器之间,不允许设置自然补偿。在带旋转补偿器的供热管道中,自然补偿往往是多此一举,没有必要浪费材料和空间去设置自然补偿。实际工程中,供热管道可能因为避让设备和重要管道的需要出现自然补偿,此时可以增加固定点,将旋转补偿器和自然补偿隔开。

旋转补偿器在管系中的位置影响到两端固定点的受力,在一端受力增大时,另一端受力就会减小,呈此消彼长的关系,一般来说,除非土建设计困难,没有必要专门调整两端固定点的受力,旋转补偿器的位置还是应该根据现场实际情况来确定,做到安全、美观、不挡通道。

表7 旋转补偿器位置整体移动时CAESAR Ⅱ计算结果

猜你喜欢热态固定点管系铁路货车车体静载荷变形对制动管系漏泄和应力影响研究铁道机车车辆(2022年6期)2023-01-04ACPR1000热态满功率MSLB事故分析核安全(2022年2期)2022-05-05高能管系中管段长度比与最大热应力的关系力学与实践(2021年6期)2021-12-31600 WM机组高压加热器至除氧器疏水管道振动治理黑龙江电力(2021年5期)2021-12-29多荷载对舰船水下管系位移影响分析舰船科学技术(2021年2期)2021-04-10某车型座椅安全带安装固定点强度分析装备制造技术(2020年4期)2020-12-25某N1类车辆安全带固定点强度对标及改进汽车工程学报(2017年2期)2017-07-05中欧美ISOFIX固定点系统法规解析汽车零部件(2015年9期)2015-10-25关于新版固定点标准重点内容的研讨汽车科技(2015年2期)2015-08-25碳纤维护套高速永磁电机热态转子强度浙江大学学报(工学版)(2015年1期)2015-03-01