刘媛

(安徽电子信息职业技术学院 机电工程学院, 安徽 蚌埠,233000)

工业生产线柔性加工是其逐步实现自动化加工的关键一环, 能妥善处理机械加工的高柔性与高自动化之间的矛盾[1]。社会大众在科技不断更新进步的过程中, 对于产品质量及性能等也逐步提升, 使得各类工业产品的复杂度逐步升高而更替周期逐步缩短, 以往工业加工过程中所运用的大批量加工生产方式已无法满足现阶段需求。以往大批量生产过程中生产率与柔性之间存在着一定的制约, 无法达到高效率、工艺稳定性以及规模性经济效益的目标[2-3]。工业生产线柔性加工的出现, 充分解决了工业加工过程中生产效率与柔性间的矛盾, 可充分发挥二者在加工中的重要作用, 以此提升产品质量, 令产品的生产成本与周期均有所下降[4]。为有效管控工业生产线柔性加工, 减少人力、降低工作强度, 同时为产品品质与生产效率提供建筑保障, 需运用恰当的控制方式实现对柔性加工的自动控制[5]。

可编程控制器的性能在数字及微处理技术的持续发展过程中, 其性能也在不断提升, 其中PLC 作为在计算机技术基础上的一种数字运算控制装置, 近些年发展迅速, 其特点为维护简单、平稳性高、较强的抗干扰性能以及可靠性强等, 因此近些年来在工业领域实现了广泛应用[6-7]。PLC 不但能够充分取代以往的继电器控制系统, 而且能够以此构建较为烦琐的工业控制网络, 因此在当前工业自动化控制中占据了主要地位[8]。而用于工业控制过程中的组态软件, 属于一种采集工业加工现场生产数据并控制加工过程的专业监控组态软件, 可通过形式多变的组态方式集成系统, 为系统提供简便的工程实现方式及开发界面, 可以有效解决传统工控计算机系统因人工编程软件功能有限所导致的精确度低、通用性降低及工作量过大等问题[9-10]。

综合以上分析, 本文以PLC 装置作为硬件核心, 结合组态软件为软件核心, 设计一种工业生产线柔性加工的自动控制系统, 以期减少人力并降低人工工作强度, 为有效保障产品的品质及提升生产效率奠定坚实的基础。

1.1 系统整体架构设计

为保障工业生产线柔性加工的高效、平稳及经济性, 设计结合PLC 与组态软件设计自动控制系统,以实现工业生产线柔性加工人性化管控为目的。所设计的工业生产线柔性加工自动控制系统整体架构见图1。

图1 系统整体架构图

其中,HMI 人机交互界面模块可用于各类工业生产环境中, 其主要任务是现场组态与控制, 人机交互窗口较多,能够实现对柔性加工现场生产线情况的实时监测及高效操控; 上位机监控模块主要以一台上位监控计算机为基础,这台计算机主要运行管理软件与组态监控软件, 可以实现所有信息的高效处理[11]; 中央控制台模块集成了现场总线DP 接口, 便于现场总线网络的创建, 它的主要任务是为组态软件, 远程组态及监测控制提供多个工作站, 实现对各个工作站的信息统筹及运作协调;PLC 控制模块由6 台三菱FX5U PLC 构成, 用于控制工业生产线柔性加工过程中的6 个工作从站, 提升整体系统运行的可靠性; 通讯扩展模块内包括6 台西门子6DD TDC EXM448 模块, 其任务是向现场总线网络内接入6 个工作站。

1.2 系统硬件设计

1.2.1 总体硬件构成

图2 主要描述了该系统的硬件组成情况。分析图2 可知, 该系统的硬件由自动传输站、自动立体仓库站、三维坐标测量站、加工站、安装搬运站、拆卸分拣站以及中央控制台组成。其主要工作流程为:管理员在中央控制台中发布工业生产线柔性加工任务, 三维坐标测量站测量头自动定位并测量工件三维坐标, 此时启动合适的气动机械手, 将加工站所加工的产品搬运至安装搬运站, 通过自动传输车将产品传送至拆卸分拣站, 将分拣完成的产品传输至立体仓库站。各部分硬件的具体描述如下:

图2 硬件组成图

(1) 自动传输站: 主要由自动传输车、电气动执行元件、工业现场总线、总线接线电缆与接口、步进驱动单元以及人机界面等构成, 经由中央控制台或手动调度自动传输车通过直线轨道向各个工作站传输工件,而传输车的机械臂具备可伸缩旋转的性能;

(2) 自动立体仓库站: 该部分的硬件包含电气动执行元件、三菱FX5U PLC、组合货架、工业现场总线、步进驱动单元、总线接线电缆与接头等, 能够以各种预设方案为依据自行匹配仓库区位, 将加工好的成品件与用于加工的原材料存放在此仓库中;

(3) 三维坐标测量站: 此部分主要由PC 上位机、四轴PCI 运动控制卡、三菱FX5U PLC、现场总线接口与接线电缆、交流伺服控制单元等硬件构成, 通过交流伺服控制单元驱动具备过载保护的测量头自动定位并测量工件三维坐标;

(4) 加工站: 此部分的硬件构成有CNC 数控机床、工业现场总线接口与接线电缆、接头以及三菱FX5U PLC 等, 作为工业生产线柔性加工的主站部分, 可以在CNC 数控程序的支持下进行加工控制;

(5) 安装搬运站: 该部分主要包含六轴搬运机器人、三菱FX5U PLC、控制气缸、电磁阀、压装装置、工业现场总线接口与接线电缆等硬件, 此部分的任务是向安装平台处运送各个成品小工件, 并向大件对应位置装配各个小工件, 再通过机器人将装配好的大件搬运至暂存处[12];

(6) 拆卸分拣站: 此部分的硬件组成为电气动执行元件、工业现场总线接口、接头、接线电缆以及三菱FX5U PLC 等, 能够自行拆卸成品件为各个小工件, 同时将所拆卸的各个小工件经由传送带向外传输, 通过气动机械手按类别分拣存放各个小工件;

(7) 中央控制台: 该部分主要由组态监控软件、上位监控计算机以及三菱Q00UJ CPU PLC 可编程控制器等构成, 其功能是实现对每个工作站依序运作的有效协调及信息的合理统筹, 以及为系统提供组态软件, 并利用该软件实时监控各个工作站运行状态。

1.2.2 PLC 控制模块硬件设计

PLC 控制模块主要包含6 台三菱FX5U PLC, 属于系统的核心部分。以其中单个PLC 为例, 其硬件配置结构如图3 所示。

图3 PLC 硬件配置结构图

PLC 通过指令形式向存储器内存储逻辑运算与时序控制等程序, 并以所储存的内容为依据, 采用输入及输出工件实施数字化与模拟等方式, 控制工业生产线柔性加工过程与设备。它所运用的技术包括容错与硬件冗余等技术, 为了提升其整体运行的可靠性,用户能够对其整体或电源部分、通信部分以及CPU 部分等的冗余设置进行选择[13]; 另外它通过结合网络通信及计算机信息处理技术, 实现其自身信息管理与控制性能的有效融合, 以期加强自身整体功能, 为当代大型工业生产线柔性加工的管理及控制提供保障, 有效提升了加工的自动化控制效率与质量。

1.2.3 PLC 输入与输出接线设计

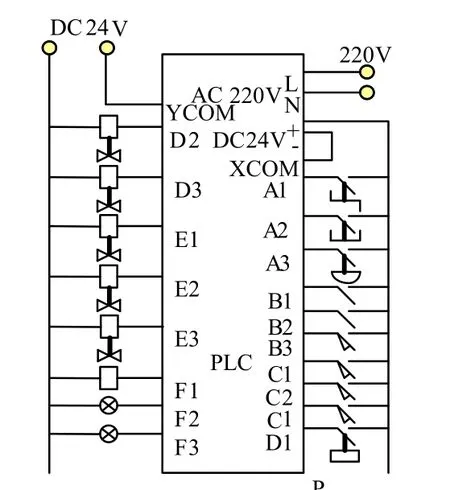

PLC 各输入、输出点情况见图4:

图4 PLC 输入与输出接线图

(1) 输入点: 输入点A1 为手动/自动选择开关, 由于生产线可以自动控制同时也可以手动控制, 首先通过此开关选取控制方式, 其中0 与1 分别表示手动和自动;A2 输入点是生产线自动开启按键;A3 输入点是加工时急停按键;B1 与B2 输入点分别为生产线控制器故障报警与完成加工信号;B3、C1、C2 及C3 输入点依次为生产线后位、前位、上位及下位行程开关;D1 输入点为控制系统启动的压力开关;

(2) 输出点:D2~E3 输出点为5 个电磁阀, 依次为生产线前进电磁阀、后退电磁阀、升高与降低电磁阀以及加压电磁阀;F1 输出点为开启生产线控制器的继电器;F2 和F3 输出点分别为生产线故障与生产线故障报警指示灯。

1.3 系统软件设计

1.3.1 现场总线网络控制软件设计

对系统内现场总线的网络控制软件进行设计, 具体如图5 所示。

图5 现场总线的网络控制软件

经由现场总线将工业生产线柔性加工过程中每个工作站的控制信号、运作情况以及信息等传输到中央控制台模块, 该模块接收到后与上位机监控模块相连, 测试并编写不同软件。在强大的现场总线网络的支撑下实现工业生产线柔性加工过程中不同工作站间的信息交互, 并协调每个工作站的运行状况[14]。在本文控制系统内的中央控制台模块中, 应用三菱Q00UJ CPU PLC 为主站, 工业生产线柔性加工过程中的各个工作站作为从站。组态软件的组态方式多变[15], 通过组态软件可实时监控加工过程并采集加工数据, 系统在组态软件优越的界面监控性能协助下, 实现自动控制。

1.3.2 软件程序总体设计过程

系统软件程序的总体设计过程见图6。

图6 软件程序总体设计过程图

当控制系统运作后, 系统的总控单元即为中央控制台模块内的主站PLC; 当系统在自动运行的情况下时, 需为主站PLC 与各从站PLC均接通电源, 保证各个PLC均处于运行状态; 在各个从站与总线均可常规通信时, 系统即可开启自动控制运行状态; 由各个从站PLC 所控制的工业生产线柔性加工过程中的各个工作站可以现实加工状况为依据, 选取合适的自动控制程序与手动控制程序。

将本文系统应用于某木门企业的工厂工业生产线柔性加工管理中, 检验本文系统实际应用中的自动控制效果, 以此获取本文系统的应用性能与价值分析结果。实验木门企业于2012 年成立, 属于一家包含设计、加工及销售等的中型民营企业, 所生产木门有橱柜门、入户门、房门、毛坯门与护墙板等, 其加工车间的占地面积约为2 800 m2左右, 该企业在2019 年引入柔性加工生产线。在引用柔性加工生产线之前, 该传统工厂生产方案只能保证“排产”与“生产调度”, 实现不了在线质量控制、车间物料规划与控制、生产过程追溯、可视化过程监控和生产状态分析等, 导致产品生产质量与效率大幅度降低, 因此将本文系统应用至实际过程中, 以解决传统工厂生产方案存在的问题。

本文系统在实验工厂工业生产线柔性加工中的应用场景如图7 所示。

图7 本文系统在实验工业生产线柔性加工中的应用场景

2.1 控制效果检验

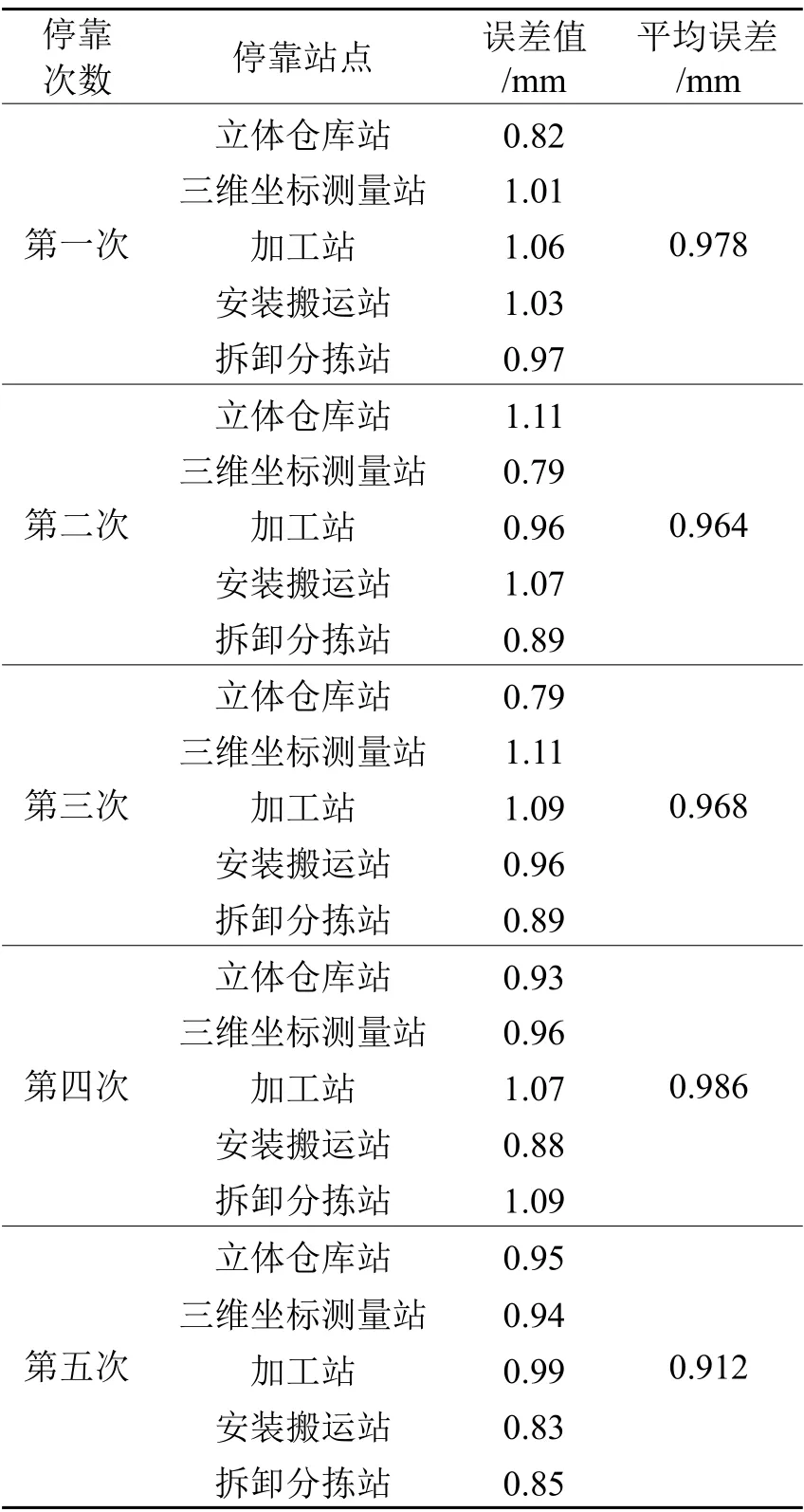

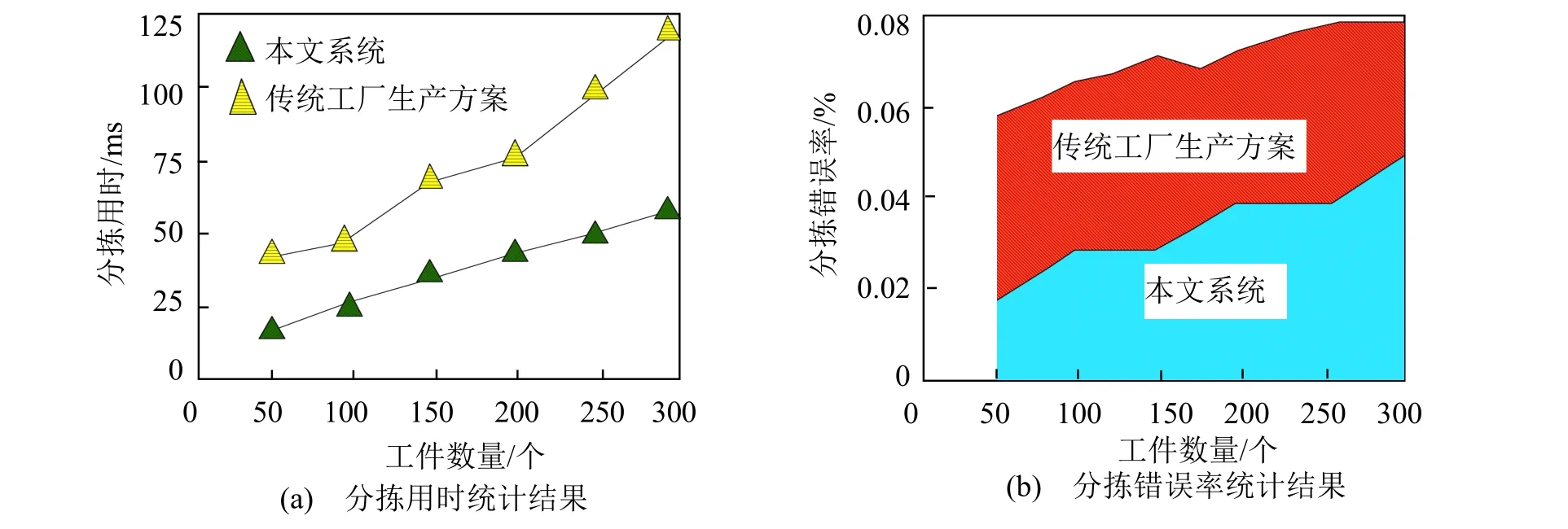

首先检验应用本文系统与传统工厂生产方案控制实验工业生产线柔性加工过程中, 自动传输车五次停靠各个工作站点的停位误差情况, 比较传统工厂生产方案与本文系统的自动传输车的停位误差,所得结果如表1 与表2 所示。

表1 本文系统控制下自动传输车的停位误差

表2 传统工厂生产方案控制下自动传输车的停位误差

由表1、2 可知, 在本文系统的控制下, 实验工业生产线柔性加工过程中自动传输车的5 次停位平均误差均低于1 mm, 总体停位误差的平均值仅为0.962 mm; 传统工厂生产方案控制下, 自动传输车的5 次停位平均误差均高于1 mm, 总体停位误差的平均值为1.711 mm, 远远高于本文系统。说明与传统工厂生产方案相比, 本文系统可实现各工作站点的精准停靠, 控制效果理想。

随机选定4个工件, 在本文系统与传统工厂生产方案控制下对各个工件实施三维坐标测量, 将所得测量结果与实际坐标相对比后, 获得测量误差情况见图8。

图8 三维坐标测量误差

由图8 可知, 在本文系统的控制下, 各个工件的三维坐标测量误差均低于0.01 mm, 远远低于传统工厂生产方案, 其中x、y、z轴的平均测量误差依次为0.003 3、0.008 5、0.002 4 mm, 测量精度高, 说明与传统工厂生产方案相比, 本文系统控制效果较好。

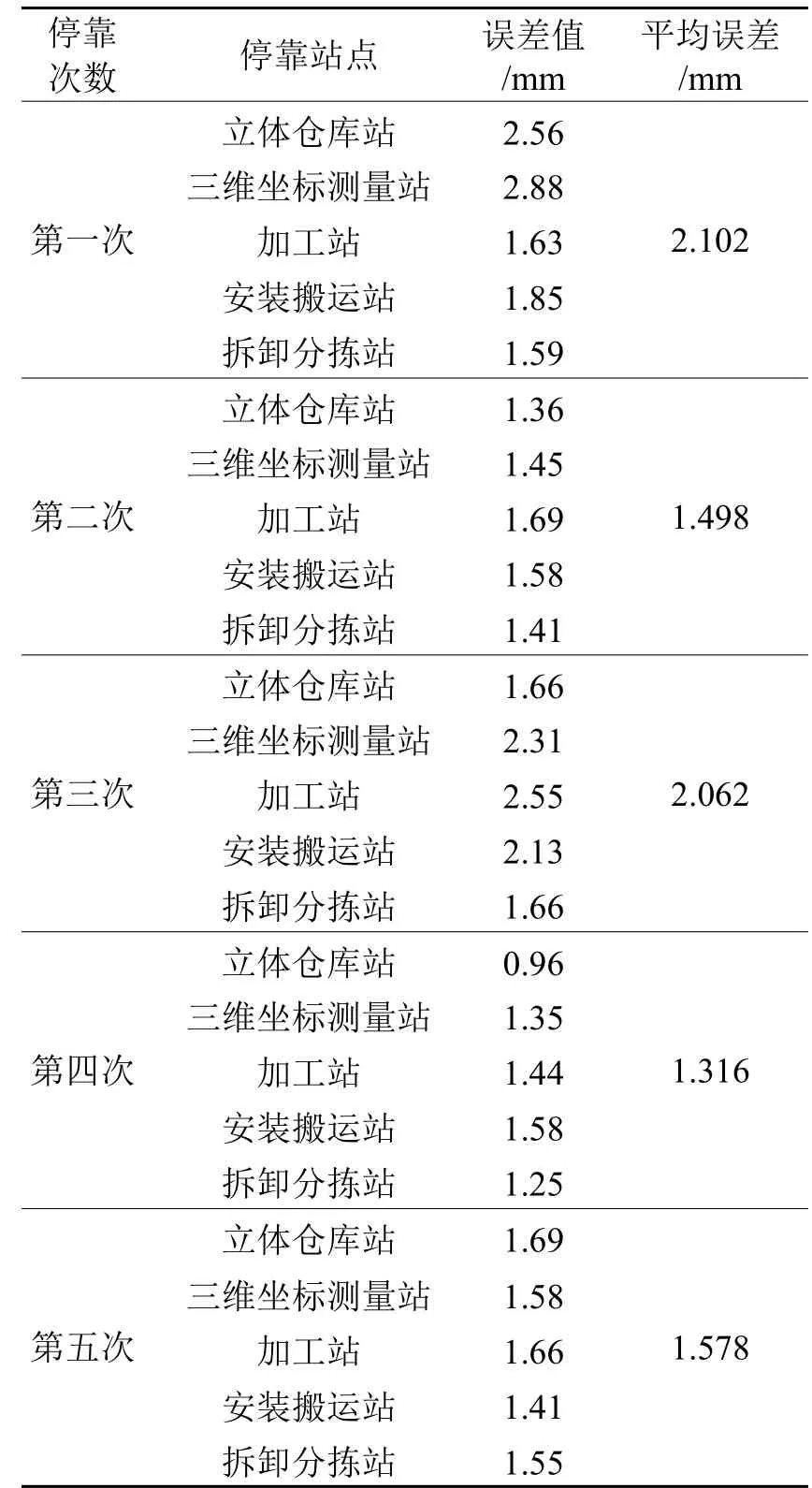

应用本文系统与传统工厂生产方案后, 检验拆卸分拣站的分拣性能, 分别统计拆卸分拣站分拣50~300 个小工件的用时情况与分拣错误率情况, 统计结果如图9 所示。

图9 本文系统控制下的分拣性能检验结果

分析图9可知, 应用传统工厂生产方案后, 实验工厂工业生产线柔性加工过程中拆卸分拣站随着工件数量的增长分拣用时升高幅度较大, 且分拣错误率较高, 整体分拣性能不够理想; 应用本文系统后,拆卸分拣站的工件分拣用时与分拣错误率持续下降, 改善了分拣站的整体分拣性能, 为提升整个柔性加工的生产质量与生产效率提供了有效保障。

2.2 性能检验

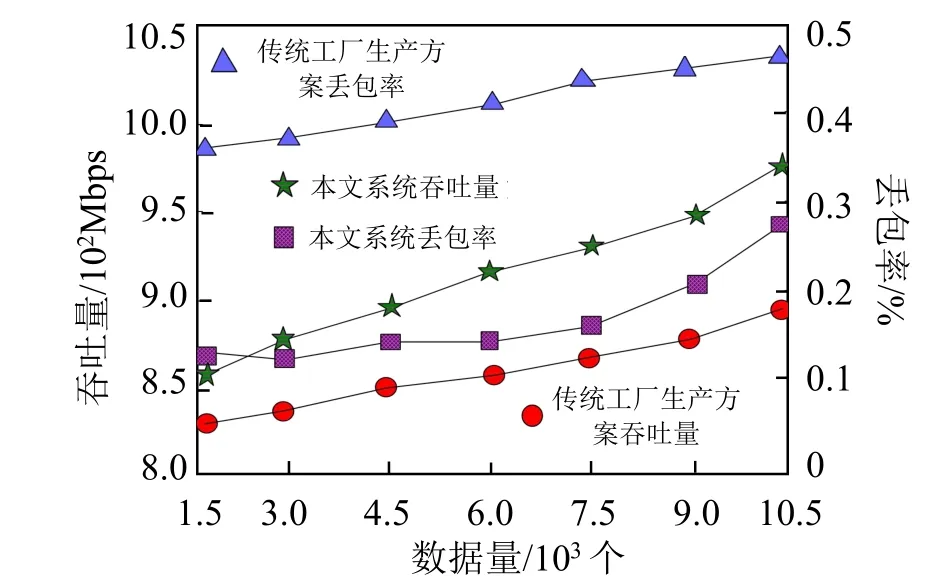

选取吞吐量与丢包率作为检验指标, 检验本文系统与传统工厂生产方案在实际应用中的数据处理性能, 设置数据处理量为1 500~10 500 条, 所得检验结果如图10 所示。

通过图10 可得出, 随着系统处理数据量的上升,传统工厂生产方案吞吐量与丢包率均呈现大幅度上升趋势, 且吞吐量与丢包率这两项指标均高于本文系统。而本文系统的吞吐量与丢包率均有所升高, 其中丢包率的整体升高幅度不大, 吞吐量的升高幅度相对较大, 由此可见, 本文系统在对大数据量实施处理时,具有较高的数据处理吞吐量及较低的丢包率, 出现数据丢失的情况较少, 处理能力表现优越, 可达到实际应用需求。

图10 数据处理性能检验

为提升工业生产线柔性加工的质量与效率, 有效保证柔性加工经济性、平稳性,达到人性化管控的目的, 本文设计了一种新的基于PLC 装置硬件及组态软件的工业生产线柔性加工自动控制系统, 将PLC 装置硬件与组态软件融合到软硬件设计过程中, 构建包含上位机监控模块、中控模块、人机交互界面模块、PLC 控制模块及通讯扩展模块等的工业生产线柔性加工自动控制系统, 并将本文系统应用于某工厂工业生产线柔性加工过程中, 检验本文系统的应用性能。应用结果表明, 在本文系统的控制下,实验工业生产线柔性加工过程中自动传输车能够精准停靠各个工作站点, 总体停位误差均值仅为0.962 mm; 可实现对各个工件三维坐标的精确测量, 总体测量误差低于0.01 mm; 能够有效降低工件分拣用时与分拣错误率, 改善整体分拣性能; 在处理大数据量时, 吞吐量较高且出现数据丢失的概率较低, 综合处理能力表现良好, 符合实际应用需求。

猜你喜欢组态生产线总线方便小米粥亿级生产线投入运行今日农业(2021年13期)2021-11-26基于PLC及组态技术的恒温控制系统开发探讨河北农机(2020年10期)2020-12-14一种基于CAN总线的误码测试方法电子制作(2018年11期)2018-08-04基于PLC和组态的智能电动拧紧系统凿岩机械气动工具(2017年2期)2017-07-19半桥壳冷冲压生产线的设备组成及其特点汽车实用技术(2015年8期)2015-12-26PLC及组态软件在隧道监控系统中的应用中国交通信息化(2015年9期)2015-06-06基于组态软件的主缆除湿控制系统研究与设计中国交通信息化(2015年4期)2015-06-06CAN总线并发通信时下位机应用软件设计空间控制技术与应用(2015年2期)2015-06-05Hazelett生产线熔炼工艺探讨有色金属设计(2015年2期)2015-02-28基于CAN总线的水下通信系统设计舰船科学技术(2015年8期)2015-02-27