王 闽, 汤 恒, 汪圣涵, 洪 宁, 康宜华,2

(1.华工制造装备数字化国家工程中心有限公司,湖北 武汉 430074;

2.华中科技大学 机械科学与工程学院,湖北 武汉 430074;

3.鞍钢集团工程技术有限公司,辽宁 鞍山 114001)

在无损检测中,通常需要加工具有标准刻槽的对比样件,其中平底槽型缺陷多用于验证设备检测裂纹类缺陷的能力,是一种非常重要的标准刻槽样式,通常由激光加工、机械加工或电火花加工等方式获得。其中,电火花加工作为一种特种加工方式,在高硬度、高强度材料上以及在复杂、微小的表面进行刻伤作业时有着良好的表现,在刻槽制作方面应用最为广泛[1-2],例如:北京德源博汇科技有限公司研制的DYBH-NEW-II型电火花刻伤机,能够满足微小刻槽的制作[1];

天津钢管制造有限公司研制的一款电火花刻伤机如图1所示,能够在小口径钢管中实现特殊平底孔的制作;

武汉华宇一目检测装备有限公司开发的HYEDM-I型数控电火花刻伤机如图2所示,能够对内径大于60 mm的钢管进行刻伤作业,深度方向误差不超过5%。

图1 电火花刻伤机

图2 数控电火花刻伤机

通常采用电火花加工的刻槽在长度和宽度方向的精度良好,但由于刻伤过程中刀片电极会产生损耗,导致刻槽在深度方向的精度通常难以保证。而多数无损检测方法的缺陷深度与检测信号强度直接相关,因此得到精确深度尺寸的缺陷非常关键。目前,在刻伤过程中,一般通过建立电热模型预测端部损耗,调节电机进给量实现补偿[3],同时结合人工目检的方法来解决端面损耗问题,此方法补偿精度较低(3%~5%),不易操作和理解,且人工目检带来的人为误差大、工作效率低。

针对上述问题,本文提出了一种利用机器视觉测量刀片损耗量来辅助电火花刻伤的方法,并开发了一套基于此方法的系统。利用机器视觉测量刀片轮廓尺寸并补偿电机进给量及监测刀片轮廓状态,保证刻槽的尺寸公差和形状公差。

1.1 电火花刻伤时刀片的损耗分析

电火花刻伤时,主要运动方向垂直于工件表面。由于尖端放电效应,刻伤过程中刀片底部和两侧棱边产生的损耗明显大于其他部位[4-5]。底部损耗将导致刻槽深度不足;

两侧的损耗则影响刻槽边缘的形状,损耗逐渐积累将影响刀片底部轮廓的直线度,也容易产生不对称圆角影响刻槽形状,如图3所示。因此,为保证刻槽的加工精度,在刻伤过程中需实时对刀片的尺寸和轮廓进行测量。根据国家标准[6-8],在刻槽制作时允许在槽根处有一定规格的圆角,因此本文的研究重点为刀片底部边缘的直线度与损耗。

图3 正常刀片和圆角不对称刀片的形状对比

1.2 单层大切深分步刻伤方法

根据国家标准[6-8],人工刻伤深度通常不超过1.5 mm,为了保证刻伤深度和形状,提出一种基于机器视觉辅助测量的单层大切深分步刻伤方法,该方法的工作原理如图4所示。主要设备包含相机测量系统、伺服电机和电火花加工刀片。

图4 刻伤机工作原理图

刻伤时,单层切深值是一个重要参数,切深值过小则刻伤效率低且累计误差大,切深值过大则影响残渣排除,降低刻伤精度。在不采用等损耗加工方式下,200 μm的单层切深值可以得到较好的刻伤效果[9]。

由于刻伤刀片通常长度远大于宽度,等损耗加工方法难以应用,为了控制刀片的两侧损耗,采用机器视觉辅助测量的方法。单次刻伤完成后,抬刀至刀片底部完全高于工件表面,由机器视觉系统测量刀片底部边缘的形状公差并进行损耗评估,合格则继续下一次刻伤,不合格则对刀片进行修形后再继续刻伤,控制刀片的两侧损耗以确保人工缺陷的形状公差。同时机器视觉测量系统也对刀片整体高度进行测量,若底部损耗使刀片尺寸超出公差范围,根据测量值调整电机进给量再进行刻伤作业,以此保证人工缺陷的深度。

传统的电火花刻伤通过脉冲计数或电机编码器反馈控制刀片进给量,但两种方法均存在原理上难以避免的误差。刻伤时,利用机器视觉直接测量刀柄的位置,经过数据计算和处理后作为下一阶段电机控制的位置输入,可以进一步提高深度方向的加工精度。

1.3 机器视觉辅助测量方法

在上述方法中,机器视觉辅助测量是保证加工精度的核心步骤,测量的核心部件为安装有远心镜头的工业相机,并开发了一种基于轮廓拟合的直线度、平行度和距离测量算法实现对刀片损耗的判断。

测量时相机采集图片如图5(a)所示。图片中主要包含刀片和刀柄2个部分,其中在刀柄的底部设计一条用于测量刀片损耗的测量基准线。在图片中选取包含全部刀片特征和基准线特征区域为感兴趣区域(Region of Interest,ROI)。图中定义了X和Y方向坐标系,其中Y方向为刀片进给方向,X为刀片长度方向,坐标原点放置在ROI最左下角。

在ROI中,利用灰度值差异将刀片与刀柄基准线分离,再利用Canny算子依次识别上述两部件的边缘并获取边缘线坐标点集,并将刀片和刀柄基准线坐标点转化为图5(b)中所示的坐标系中。系统使用远心镜头避免图像局部畸变,保证图片中的像素点大小与实际尺寸存在唯一对应关系,可实现对实际距离的求解。

图5 相机采集及处理后图片

对于刀片坐标点集,首先求解下边缘的直线度。直线度求解算法依据最小二乘评定法。首先根据点分布密度自动定位处理区域1;

在区域1中,再利用基于密度的聚类算法DBSCAN(Density-Based Spatial Clustering of Applications with Noise),设置合适的扫描半径和最小包含点数剔除区域1中可能存在的噪点;

最后使用最小二乘法得到剩余数据点的拟合直线,并求解各点与该直线的Y轴坐标偏差作为判定直线度的标准。根据拟合所得下边缘线方程,求解与X轴的夹角,得到下边缘线的平行度。

求解刀片底部和刀柄基准线之间的距离主要利用各点集中Y轴坐标。由于刀柄回位误差较小,首先在图片中设置固定的区域2,剔除区域2中的刀片竖直边缘后求解刀柄基准线的Y轴坐标均值,再求解区域1中下边缘线的Y坐标均值,得到两条平行于X轴的直线方程,两方程的Y轴坐标差dhb即为刀片底部到刀柄基准线的距离,求出刻伤前后dhb的差值Δdhb即为刀片的损耗量。

2.1 刻伤机系统动作设计

刻伤机系统的动作流程如图6所示。

图6 系统动作流程图

刻伤动作划分为初始校准、刻伤执行和测量反馈3个步骤。刻伤执行步骤采用1.2节中的刻伤方法。每层刻伤结束后进入测量反馈步骤,测量刀片底部直线度和平行度是否在公差范围内并计算本层刀片损耗和刻槽总深度。测量反馈步骤结束后,将刀片损耗量代入到下一层的单层刻伤深度的计算中进行下一层的刻伤作业。重复上述过程直至刻伤完成。

初始校准包括对刀校准和外形校准。对刀校准测量刀片的直线度以及与工件表面是否平行,外形校准测量刀片棱边的直线度及圆角弧度,若两侧圆角对称、底部边缘直线度在公差范围内则进入刻伤阶段;

不合格则直接进入修刀动作,之后重复校准流程。

刻伤执行时,为了保证刻伤精度、提高刻伤速度,参考机械加工中的粗加工与精加工方式,将整个刻伤过程分为以下两个阶段。

(1) 快速刻伤阶段。

该阶段参考机械加工中的粗加工方式,每层加工时的单层刻伤深度hi为

hi=hs1+Δdhb

(1)

式中:hi为该层的单层刻伤深度(mm),即该层需要加工的深度;

hs1为粗加工的单层设定刻伤深度(mm),其数值为目标刻伤深度H的20%,最大不超过200 μm;

Δhhb为上一层刻伤执行完成后测量系统测得的刀片损耗量(mm),对于第1层,取Δdhb=0。

粗加工时,系统将每一层的单层刻伤深度hi进行累加,根据以下公式计算出粗加工剩余目标深度sR(mm)为

sR=H-∑hi

(2)

式中:H为目标刻伤深度(mm)。

(2) 精密刻伤阶段。

当粗加工剩余目标深度满足:

sR≤hs1

(3)

系统进入精密刻伤阶段。该阶段参考机械加工中的精加工方式,每层的单层刻伤深度hj和精加工剩余目标深度sf分别为

hj=hs2+Δdhb

(4)

sf=sR-∑hj

(5)

式中:hs2为精加工的单层设定刻伤深度(mm),满足下式且最大值不超过0.05 mm:

(6)

当sf小于测量精度时,系统认为刻伤作业完成,停止刻伤。之后系统将会计算加工的刻槽总深度D为

D=∑hi+∑hj+Δh

(7)

式中:D为刻伤作业完毕后的计算刻槽深度(mm);

Δh为系统补偿值(mm),只与目标刻伤深度H有关。

2.2 刻伤系统结构设计

基于视觉辅助测量的电火花刻伤系统结构如图7所示,包括刻伤模块和测量模块。

图7 基于视觉测量的电火花刻伤系统结构图

刻伤模块包括编码器步进电机(伺服电机)、刀柄、刀片、控制器,执行进刀、退刀动作。模块中的电机控制框图如图8所示。采用测量模块中的工业相机反馈刀片位置,使电机位置反馈精度和刀片损耗测量的精度一致;

闭环电机的编码器用于反馈电机转速,用于调整进刀速度,保证电火花的打火质量。

图8 电机控制框图

测量模块包括工业相机、信号采集器和计算机,主要执行位置反馈、刻槽深度测量和刀片损耗量测量。

使用第2节中设计的刻伤系统对平整钢板样件进行刻伤作业。钢板样件尺寸为199 mm×60 mm×9 mm,表面铣平后磨削,保证待刻伤表面的平面度为0.01 mm。系统所使用的相机为大恒MER-1520-7GC-P工业相机,像元尺寸1.4 μm;

使用的镜头为基恩士远心镜头CA-LM0510,放大倍率为1.0;

使用厚度为0.5 mm的石墨片作为刻伤电极,长10 mm。刻伤完毕后标记出刻槽并编号,如图9所示。

3.1 刀片损耗计算值与实测值一致性实验验证

本实验中,使用刻伤系统对样件进行多次刻伤,每次刻伤的输入刻槽深度分别为0.1 mm和0.2 mm。刻伤前后均使用千分表在刀柄最左侧、中间和最右侧测量刀片底部到基准线的距离,并将对应位置的刻伤前后的测量数值做差后求平均值作为刀片磨损的千分表测量值(即实测值)。本实验刻槽为图9中右侧方框中的刻槽,从左至右依次编号为1~5。表1为刀片损耗计算值与实测值一致性实验记录表。

表1 刀片损耗计算值与实测值一致性实验记录表 单位:mm

3.2 计算深度和实测深度一致性实验验证

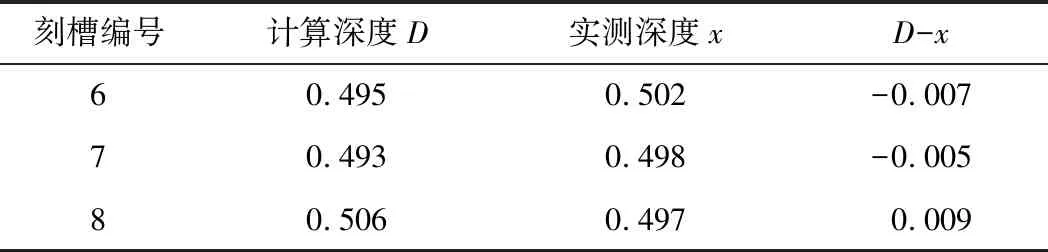

本实验中,使用刻伤机对样件进行多次刻伤,并记录系统的计算刻槽深度D;

刻槽加工完毕后,使用基恩士LJX-8080线激光测距仪测量各刻槽深度x,其在Z轴方向上重复精度为0.5 μm,如图10所示。本实验刻槽为图9中左侧方框中的刻槽,从上至下依次编号为6~8。计算深度和实测深度一致性实验记录如表2所示。本实验中目标刻伤深度设定为0.5 mm,为漏磁探伤国家标准中规定的最小外伤深度。

图10 刻槽激光扫描示意图

表2 计算深度和实测深度一致性实验记录表 单位:mm

3.3 实验数据分析

3.3.1 刀片损耗计算值与实测值一致性实验分析

由表1可以看出,当输入刻槽深度在0.1 mm以上时,使用本文中的刻伤系统计算出的刀片损耗量与实际测量的刀片损耗量的误差均在±5 μm以内,证明在输入刻槽深度大于0.1 mm时,本刻伤系统能够有效地测量出刀片的损耗量。

针对刻槽深度在0.1 mm以下时的刀片损耗量的测量,可以通过更换具有更小的像元尺寸的相机或更高放大倍率的镜头来实现。

3.3.2 计算深度和实测深度一致性实验分析

由表2可以看出,使用本文的刻伤方法制作的0.5 mm刻槽,系统测量值和实测值的差分别为-7 μm、-5 μm和9 μm,且均在(0.5±0.01) mm范围内,具有较好的一致性。

本文提出一种基于视觉测量的电火花刻伤方法,并基于此刻伤方法设计出了一套电火花刻伤系统。实验中,使用该刻伤系统加工深度在0.1 mm以上的刻槽时,其计算的刀片损耗量和实际测量值的误差在±5 μm以内;

且使用该刻伤系统加工完刻槽后,系统的测量值和实际测量值的误差在±10 μm以内。