李超 ,于海岐 ,黄岩 ,许营 ,尚德义 ,李文博 ,冉茂铎

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;

2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

耐候钢被广泛应用于集装箱板、桥梁等,其使用环境对钢的耐腐蚀性、屈服强度等均有较高要求,国内酒钢、马钢、莱钢、鞍钢等钢铁企业通过研究冶炼钢水成分控制、轧制工艺等,使纯净度、屈服强度、抗拉强度、延伸率等指标均得到改善[1-7]。SPA-H钢是耐候钢的一种,磷是大多数钢种中常见的有害元素,容易造成“冷脆”质量问题[8],但SPA-H钢要求一定的磷含量来提高其耐腐蚀性能[9],所以转炉冶炼SPA-H钢时的保磷技术是生产此类钢的关键技术之一。国内对此进行了一系列相关技术研究,如马钢采用合理控制热力学条件、少渣冶炼等措施冶炼高磷类钢种,取得较好生产效果[10];

梅钢采用提高供氧强度冶炼,缩短熔炼时间,保磷效果得到提高[11];

鞍钢采用不加白灰的经济性少渣冶炼方法实现了SPA-H磷含量达0.050%以上[12];

武汉科技大学张思维通过控制碱度、优化废钢结构等工艺方法将终点磷含量控制在0.042%以上[13]。鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“鲅鱼圈炼钢部”)针对SPA-H高磷类钢种进行了转炉保磷技术理论分析,并将相关结论应用于生产,取得较好效果[14],本文对此做一介绍。

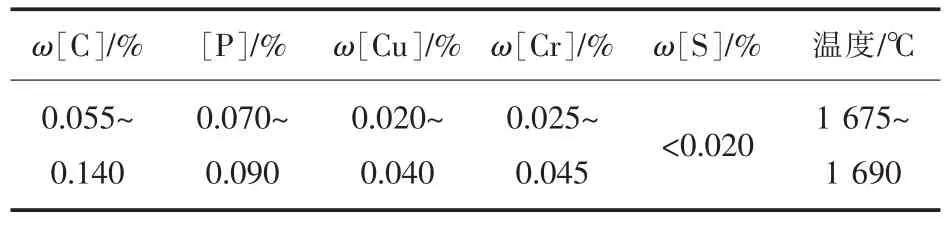

鲅鱼圈炼钢部有3套喷吹型铁水预处理设备,3座 260 t转炉,5套 LF、ANS-OB 等精炼设备,3台连铸机 (2台1450 mm薄板铸机、1台2300 mm厚板铸机)。SPA-H钢工艺路径为:铁水预处理脱硫→转炉脱碳保磷→ANS-OB调整成分与钢水净化→1 450 mm铸机浇注、切割出坯。为了满足SPA-H钢较好的耐腐蚀性能,要求钢中具有一定的Cu、P、Cr含量[15]。结合钢种过热度、炉机对应、浇注参数及精炼工况等情况设计了SPA-H钢转炉终点温度。SPA-H钢水成分及终点温度控制要求见表1。

表1 SPA-H钢水成分及终点温度控制要求Table 1 Compositions in SPA-H Molten Steel and Requirements of Molten Steel Temperature at End Point

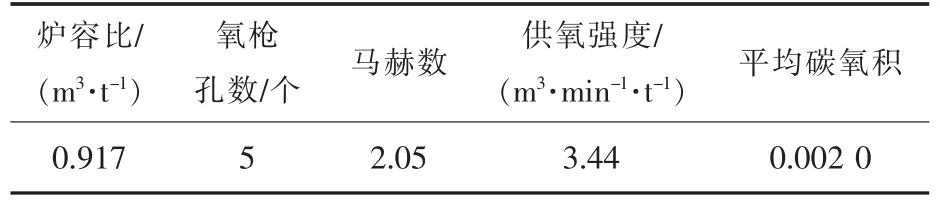

SPA-H钢的保磷工艺控制关键是转炉工序,转炉常规冶炼中大多以脱磷为目的,脱磷技术成熟稳定,而保磷技术缺乏系统研究。影响磷含量的因素很多,合理准确控制各元素成分和温度,达到终点标准要求难度较大。与保磷技术相关的生产参数见表2。主要生产指标有:平均渣量5~10 t,碱度0.5~3.5,终点氧含量0.02%~0.10%。采用高碳铬铁、硅锰合金、硅铁合金等脱氧合金化,平均终点增碳0.01%~0.03%。

表2 相关的生产参数Table 2 Related Production Parameters

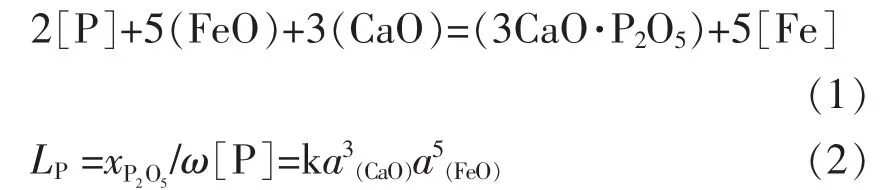

转炉冶炼中的脱磷反应主要在渣-钢界面进行,反应方程式见式(1),磷分配比见式(2)。

式中,LP为磷分配系数;

xP2O5为熔渣的磷含量;

ω[P]为钢液中磷含量;

k为平衡常数;

a(CaO)为 CaO 活度;

a(FeO)为 FeO 活度。

脱磷反应为放热反应,根据热力学原理,影响脱磷的主要因素为FeO含量、CaO含量及温度,因此高温控制、低FeO含量和CaO含量均有利于保磷[16-17]。同时根据式(1)可知,渣中 P2O5含量高有利于反应向左侧进行,因此在冶炼中适当减少总造渣量,提高P2O5百分比也能起到保磷作用。

根据理论分析结果,围绕四个因素进行试验,即温度、FeO含量、CaO含量及渣量。利用冶炼终点钢水氧含量评价FeO含量;

考虑SiO2对CaO消耗的影响,使用二元碱度 R=CaO/SiO2[16]评价 CaO 含量;

取冶炼终点副枪测试温度值;

渣量为造渣材料求和重量。试验中铁水条件(平均值)为:Si含量0.4%,P含量0.115%,C含量4.5%,铁水温度1 300℃。

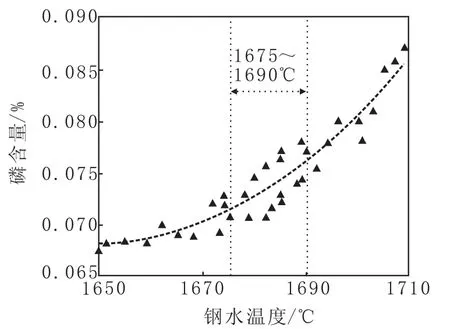

3.1 温度对磷含量的影响

温度是影响保磷的重要热力学因素,理论上高温控制利于保磷,但温度过高有可能影响安全生产。试验中,控制转炉终渣碱度为1.5±0.1,投入总造渣重量 (7±0.2)t,冶炼终点氧含量 (0.040±0.001)%。考虑浇注温度、高温转炉耐材侵蚀等问题,认为将终点温度控制在1 650~1 710℃更有利于指导生产。进行了35炉试验,钢水温度对磷含量的影响如图1所示。由图1看出,钢水中磷含量随着温度的升高逐渐增加,1 670℃以下增加较平缓,1 670℃以上增加快速。

图1 钢水温度对磷含量的影响Fig.1 Effect of Molten Steel Temperature on Phosphorus Content

结合表1中SPA-H钢种的温度、磷含量要求,温度控制在1 675℃以上能够满足磷含量0.070%~0.090%的要求范围。但考虑1 670℃只能达到磷含量成分要求下限左右,因此生产中应适当控制温度在1 680℃以上来保证磷成分合格。

3.2 碱度对磷含量的影响

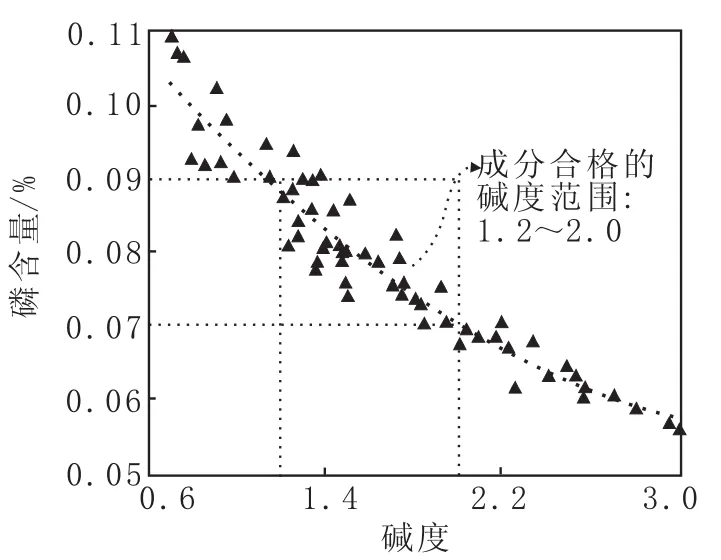

理论分析认为,低碱度渣利于保磷,但过低碱度会产生磷超标的质量问题,因此需研究确定合理的碱度范围使磷含量控制在标准范围。试验了55炉钢水,终点温度控制为(1 680±3)℃,使用总造渣重量 (7±0.2)t,终点氧含量为 (0.040±0.001)%,控制转炉终渣碱度为0.5~3.0,对终点钢中磷含量进行化验分析,得出碱度对钢水磷含量的影响见图2。由图2看出,钢水中磷含量随着碱度的升高逐渐降低,符合保磷理论分析结论。

图2 碱度对钢水磷含量的影响Fig.2 Effect of Alkalinity on Phosphorus Content in Molten Steel

根据数据统计并结合表1所示的磷含量要求,在生产中控制碱度范围在1.2~2.0。

3.3 渣量对磷含量的影响

渣量的大小影响冶炼保磷效果,少渣冶炼利于保磷,过大渣量保磷效果差,但过少渣量存在磷含量超标的风险。试验45炉钢水,终点温度控制为(1 680±3) ℃,转炉终渣碱度控制为 1.5±0.1,终点氧含量为(0.040±0.001)%,对终点钢中磷含量进行化验分析,得出渣量对钢水磷含量的影响见图3所示。由图3看出,钢水中磷含量随着渣量的增大逐渐降低,符合理论分析结论。

图3 渣量对钢水磷含量的影响Fig.3 Effect of Slag Volume on Phosphorus Content in Molten Steel

根据数据结果对应SPA-H要求磷含量范围,同时考虑磷含量高会造成质量事故,所以总渣量应控制在6.3~8.3 t。

3.4 氧含量对磷含量的影响

低氧含量利于保磷。但是根据碳氧积换算,过低氧化性存在两个问题,一是过低氧存在碳含量超标的可能,二是过低氧化性也存在磷含量超标的可能,因此需研究确定合理的氧值范围将碳和磷含量控制在标准范围内。试验65炉,终点温度控制为(1 680±3) ℃,使用总造渣重量(7±0.2) t,转炉终渣碱度控制在1.5±0.1,终点氧含量控制为0.020%~0.068%。对试验终点钢水中磷含量进行化验分析,得出钢水中氧含量对磷含量的影响见图4。由图4看出,钢水中磷含量随着氧含量的升高逐渐降低,在氧值达到0.05%后,磷含量降低趋势减缓。

图4 钢水中氧含量对磷含量的影响Fig.4 Effect of Oxygen Content on Phosphorus Content in Molten Steel

结合表1中磷与碳含量的要求,可得到合适的氧含量为0.030%~0.045%。实际平均碳氧积为0.002 0左右,根据碳氧积的换算规则[16]可得到对应碳含量为0.044%~0.066%,合金增碳为0.01%~0.03%,碳含量也可一次合格。由于氧值过低可能造成磷超标问题,氧过高时需要加增碳剂进行补碳,所以实际生产中氧含量应控制为0.030%~0.045%。

上述试验结果与前文的保磷理论分析结论一致。四个参数合理值可确定为:终点温度1 680℃,造渣总重量约7.3 t,终点氧含量约0.037 5%,转炉终渣碱度约1.6。

生产中选取成分、温度等条件基本相同的铁水,生产了60炉,实际参数控制平均值为终点温度约1 681℃,造渣总重量7.38 t,终点氧含量0.038 2%,转炉终渣碱度1.68。对终点钢水磷含量化验分析,结果见图5所示。由图5看出,磷含量分布在0.070 0%~0.087 5%,合格率100%,统计可得平均磷含量0.077 3%;

磷含量分布在均值以下范围频次较多,符合磷含量可低不可高的控制要求。

图5 终点钢水磷含量情况Fig.5 Content of Phosphorus in Molten Steel at End Point

针对鞍钢股份有限公司鲅鱼圈钢铁分公司260 t转炉冶炼SPA-H钢的保磷技术开展了研究及应用,得出如下结论:

(1)理论分析认为,影响保磷的主要因素为FeO含量、CaO含量、钢水温度及渣中P2O5含量,适当高温控制、低FeO含量、低CaO含量及减少总造渣重量均利于保磷;

260 t转炉试验结果与理论分析结果一致,即钢水温度升高、碱度降低、氧含量降低、渣量减少均使终点钢水磷含量增多。生产过程还需要考虑浇注温度等因素对磷含量的影响。

(2)实际生产中,终点温度为1 681℃,渣重量为7.38 t,氧含量为0.038 2%,终渣碱度为1.68时 (均为平均值),可将终点钢水磷含量控制在0.070 0%~0.087 5%,磷含量合格率100%,平均磷含量为0.077 3%,且磷含量分布在均值以下范围频次较多,符合磷含量可低不可高的控制要求。

猜你喜欢渣量造渣碱度昆钢120t转炉石灰石造渣留渣操作工艺生产实践昆钢科技(2022年1期)2022-04-19优化汽车板的磷含量控制科学与财富(2020年12期)2020-07-10铁水扒渣工艺对转炉冶炼的影响研究安徽冶金科技职业学院学报(2019年4期)2019-12-03210吨LF精炼炉高效造渣技术的研究与应用山东工业技术(2019年14期)2019-05-29浅谈转炉炼钢造渣成长·读写月刊(2016年8期)2016-10-21开发建设项目弃渣场堆渣量探讨黑龙江水利科技(2014年3期)2014-07-05[知识小贴士]金属世界(2013年6期)2013-02-18炼镍转炉溅渣护炉的水模试验中国有色金属学报(2012年1期)2012-11-23有机肥的碱度及其减缓土壤酸化的机制植物营养与肥料学报(2012年5期)2012-10-26不同碱度对SBR法短程硝化过程的影响山西建筑(2011年27期)2011-06-12